Системы воздушно-плазменной резки Powermax®

Системы резки для небольших промышленных производств, работающие на одном газе (воздух, азот или F5), отлично подходят для резки воздуховодов, труб, резки со скосом и роботизированной трехкоординатной резки.

|

|

|

|

Powermax45 XP |

Powermax65 |

Powermax85 |

Powermax105 |

Powermax125 |

|

Толщина |

Низкоуглеродистая сталь

|

Промышленная (прожиг)* |

12 мм |

16 мм |

20 мм |

22 мм |

25 мм |

|

Предельная |

|

32 мм |

38 мм |

50 мм |

57 мм |

||

|

Нержавеющая сталь |

Промышленная (прожиг)* |

12 мм |

12 мм |

16 мм |

20 мм |

25 мм |

|

|

Алюминий |

Промышленная (прожиг)* |

10 мм |

12 мм |

16 мм |

20 мм |

25 мм |

|

|

Скорость |

|

|

12 мм 540 мм/мин |

12 мм 850 мм/мин |

12 мм 1280 мм/мин |

12 мм 1690 мм/мин |

12 мм 2050 мм/мин |

|

Угол среза |

|

Диапазон по ISO 9013** |

5 |

5 |

5 |

5 |

5 |

|

Свариваемость |

|

|

Требуется подготовка |

Требуется подготовка |

Требуется подготовка |

Требуется подготовка |

Требуется подготовка |

|

Технологические газы для материалов (плазмообразующий/защитный) |

|

Низкоуглеродистая сталь |

Воздух |

Воздух |

Воздух |

Воздух |

Воздух |

|

Нержавеющая сталь |

Воздух, N2, F5 |

Воздух, N2, F5 |

Воздух, N2, F5 |

Воздух, N2, F5 |

Воздух, N2, F5 |

||

|

Алюминий |

Воздух, N2 |

Воздух, N2 |

Воздух, N2 |

Воздух, N2 |

Воздух, N2 |

||

|

Ток процесса, A (резка) |

|

|

10–45 |

20–65 |

25–85 |

30–105 |

30–125 |

* Толщина прожига для механизированных систем с автоматической системой регулировки высоты резака.

** ISO 9013 — это стандарт, определяющий качество реза при термической резке. Чем ниже диапазон (самый низкий диапазон — 1), тем меньше угол на разрезанной поверхности. Угол среза в диапазоне 4 лучше, чем в диапазоне 5.

Системы кислородно-плазменной и воздушно-плазменной резки с технологией LongLife®: MAXPRO200®

Предназначена для обеспечения высокой производительности механизированной и ручной резки и строжки в широком диапазоне промышленных применений.

|

|

|

|

MAXPRO200 |

|

Толщина |

Низкоуглеродистая сталь |

Без образования окалины* |

20 мм |

|

(O2/воздух) |

|||

|

Промышленный прожиг |

32 мм |

||

|

Предельная |

75 мм |

||

|

Нержавеющая сталь

|

Промышленный прожиг Предельная |

25 мм 64 мм |

|

|

Алюминий

|

Промышленный прожиг |

32 мм |

|

|

Предельная |

75 мм |

||

|

Скорость* |

|

Технические характеристики по руководству при самом высоком выходном токе

|

12 мм 3415 мм/мин |

|

Угол среза |

|

Диапазон по ISO 9013** |

4–5 |

|

Свариваемость |

|

|

Готовность к сварке |

|

Технологические газы в зависимости от обрабатываемого материала (плазмообразующий/защитный) |

|

Низкоуглеродистая сталь |

Воздух/воздух, O2/воздух |

|

Нержавеющая сталь |

Воздух/воздух, N2/N2 |

||

|

Алюминий |

Воздух/воздух, N2/N2 |

||

|

Ток процесса (резка) |

|

Не все процессы доступны для всех материалов |

50–200 резка со скосом (200) |

* На работу без образования окалины может влиять функция обработки и тип материала.

** ISO 9013 — это стандарт, определяющий качество реза при термической резке. Чем ниже диапазон (самый низкий диапазон — 1), тем меньше угол на разрезанной поверхности. Угол среза в диапазоне 4 лучше, чем в диапазоне 5.

Системы плазменной резки HyPerformance®

Системы плазменной резки HyPerformance обеспечивают качество резки HyDefinition® при эксплуатационных затратах, которые в разы ниже обычных. За счет применения проверенных технологий HyDefinition, LongLife®, PowerPierce®, HDi® и True Hole®, разработанных компанией Hypertherm, системы плазменной резки HyPerformance повышают общую эффективность, производительность и рентабельность. Системы обеспечивают непревзойденную эксплуатационную гибкость, позволяя выполнять резку, косой срез и маркировку металлов, включая 3D-формы, толщиной до 160 мм.

|

|

|

|

HPR400XD |

HPR800XD |

|

Толщина |

Низкоуглеродистая сталь |

Без образования окалины* |

38 мм |

38 мм |

|

Промышленный прожиг |

50 мм |

50 мм |

||

|

Максимальная толщина резки |

80 мм |

80 мм |

||

|

Нержавеющая сталь |

Промышленный прожиг |

45 мм |

75 мм |

|

|

Максимальная толщина резки |

80 мм |

160 мм |

||

|

Максимальная толщина прожига** |

75 мм |

100 мм |

||

|

Алюминий |

Промышленный прожиг |

45 мм |

75 мм |

|

|

Максимальная толщина резки |

80 мм |

160 мм |

||

|

Скорость*

|

|

Технические характеристики по руководству при самом высоком выходном токе

|

12 мм

4430 мм/мин |

12 мм

4430 мм/мин |

|

Угол среза |

|

Диапазон по ISO 9013** |

2–4 |

2–5 |

|

Свариваемость |

|

|

Готовность к сварке |

Готовность к сварке |

|

Технологические газы для материалов (плазмообразующий/защитный)

|

Низкоуглеродистая сталь |

O2/воздух, O2/O2, Ar/воздух |

O2/воздух, O2/O2, Ar/воздух |

|

|

Нержавеющая сталь |

H35/N2, N2/N2, |

H35/N2, N2/N2, |

||

|

Алюминий |

H35/N2, воздух/воздух, |

H35/N2, воздух/воздух, |

||

|

Ток процесса, A (резка) |

|

Не все процессы доступны для всех материалов |

30–400 |

30–800 |

* На работу без образования окалины может влиять функция обработки и тип материала.

** Для прожига материала максимальной толщины требуется автоматическая система управления подачей газа и процесс управляемого перемещения. Подробную информацию см. в технической документации.

*** ISO 9013 — это стандарт, определяющий качество реза при термической резке. Чем ниже диапазон (самый низкий диапазон — 1), тем меньше угол на разрезанной поверхности. Угол среза в диапазоне 4 лучше, чем в диапазоне 5.

Технологии Hypertherm:

- Технология HyDefinition® позволяет выравнивать и фокусировать плазменную дугу для повышения точности резки материалов толщиной до 80 мм

- Новая технология HDi™ позволяет получить качество резки HyDefinition для тонкой нержавеющей стали и обеспечивает исключительную четкость передних кромок, блестящую чистоту поверхности и превосходные угловые характеристики реза с уменьшенной вариацией углов

- Запатентованная технология True Hole™ (только для систем с автоматическим управлением подачей газа) обеспечивает качество отверстий значительно лучше того, которое можно было получить раньше при использовании плазмы

- Технология LongLife® существенно продлевает срок службы расходных деталей и обеспечивает стабильно высокое качество резки HyDefinition

- Более высокие скорости резки позволяют производить больше деталей в час. Резка более высокого качества практически устраняет необходимость в операциях вторичной обработки (и затраты на них)

- Запатентованная технология PowerPierce® позволяет прожигать более толстые материалы, чем когда-либо ранее, и заменяет технологию кислородной резки, для которой характерна более низкая скорость резки

Подробнее о новейших технологиях, используемых при производстве Комплексов термической резки «Енисей» на сайте Hypertherm https://www.hypertherm.com/ru/

Системы плазменной резки XPR™

Линейка систем плазменной резки XPR, представляющая собой самый большой шаг вперед на пути развития технологий механизированной плазменной резки, радикально меняет представление о том, что можно выполнить с использованием плазменных процессов.

|

|

|

XPR170 |

XPR300 |

|

Максимальная выходная мощность |

|

35,7 кВт |

63 кВт |

|

Дуговое напряжение при 100 %-ной нагрузке |

|

210 В |

210 В |

|

|

|

|

|

|

Толщина по картам резки |

|

мм |

мм |

|

Толщина прожига |

Низкоуглеродистая сталь (аргон в кач-ве вспом. газа) |

38 |

50 |

|

Низкоуглеродистая сталь (стандартный O2) |

35 |

45 |

|

|

Нержавеющая сталь |

32 |

38 |

|

|

Алюминий |

25 |

38 |

|

|

Предельная толщина |

Низкоуглеродистая сталь |

60 |

80 |

|

Нержавеющая сталь |

38 |

75 |

|

|

Алюминий |

38 |

50 |

|

|

Угол среза |

диапазон по ISO 9013 |

2–4 |

2–4 |

Система XPR поднимает качество резки на уровень выше, чем HyDefinition®. Это стало возможным благодаря сочетанию новой технологии с доведенными до совершенства процессами резки следующего поколения X-Definition™, которые можно применять для низкоуглеродистой, нержавеющей стали и алюминия.

- Стабильные результаты резки тонколистовой низкоуглеродистой стали в пределах диапазона 2 по стандарту ISO, качество резки в пределах расширенного диапазона 3 по стандарту ISO для низкоуглеродистой стали большей толщины и нержавеющей стали

- Превосходные результаты резки алюминия с использованием процесса Vented Water Injection™ (VWI)

- Эксплуатационные затраты сокращены более чем на 50 %

- Скорость резки увеличена на величину вплоть до 15 % для материалов большей толщины

- Срок службы расходных деталей увеличен на более чем 40 %

- Толщина прожига для нержавеющей стали на 20 % выше, для низкоуглеродистой стали — на 30 % выше

Инженерная оптимизация системы и простота использования

- Срок службы расходных деталей в 3 раза выше по сравнению с системами конкурентов за счет устранения негативного воздействия ошибок плавного выключения

- Снижено влияние неустранимых перегораний электрода, которые могут привести к повреждению резака при подаче высокой силы тока

- Автоматический мониторинг системы и точные коды для поиска неисправностей повышают удобство технического обслуживания и упрощают составление запроса в службу поддержки

- Провод резака с функцией EasyConnect™ и возможность подсоединения резака к разъему одной рукой позволяют упростить замену расходных деталей и сократить требуемое на нее время

- Электрод QuickLock™ для простой замены расходных деталей

- Источник тока с возможностью обмена данными по беспроводной связи может подключаться к мобильным устройствам и локальной сети для мониторинга и обслуживания нескольких систем

- Совместимость с технологией контроля промышленного оборудования через Интернет

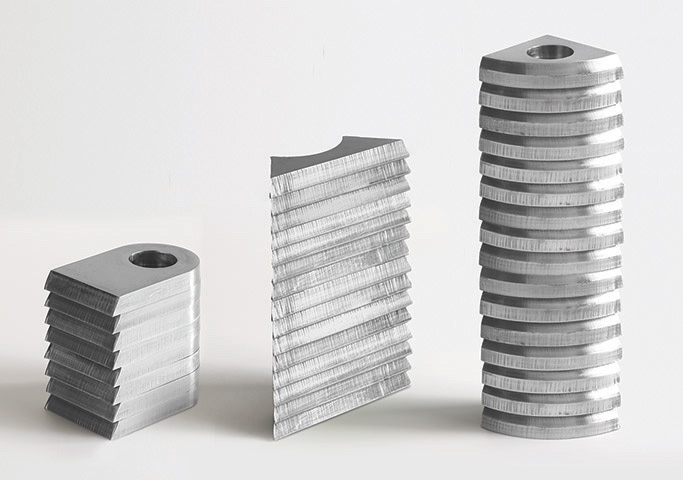

Технология резки со скосом

Технология True Bevel для XPR

Технология True Bevel™ для систем плазменной резки HPRXD® и XPR™ представляет собой функцию для резки низкоуглеродистой стали. Эта технология позволяет избежать настройки наугад процесса плазменной резки со скосом. True Bevel обеспечивает быструю настройку новых заданий, а также точность и стабильность результатов.

- Меньшее время настройки и объем отходов материала при настройке новой задачи за счет сокращения пробных проходов и ошибок в процессе настройки.

- С целью повысить точность резки и стабильность качества предоставляются рекомендации в отношении последовательности резки со скосом.

- Масштабируемые таблицы параметров со встроенными уравнениями позволяют пользователям легко добавлять новые углы.

|

С технологией True Bevel |

Без технологии True Bevel |

|

|

|

|

Подробнее о новейших технологиях, используемых при производстве Комплексов термической резки «Енисей» на сайте Hypertherm https://www.hypertherm.com/ru/