Вам стоит обратить внимание на плазменную резку, и вот почему. За последние несколько лет производители оборудования для плазменной резки добились больших успехов по части повышения качества и скорости резки, снижения эксплуатационных затрат и упрощения эксплуатации оборудования, что в свою очередь, позволило повысить производительность и рентабельность.

Представляем Вашему вниманию 10 фактов о новой технологии плазменной резки X-Definition™, которые Вы могли и не знать.

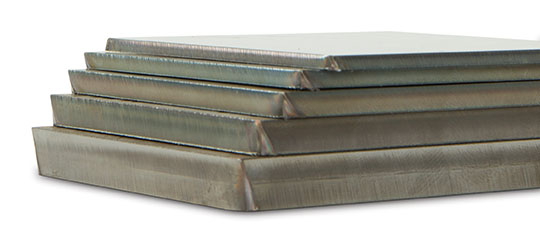

- Более гладкая поверхность кромки реза по сравнению с результатами, получаемыми при использовании волоконного лазера. При плазменной резке материалов толщиной более 10 мм с использованием технологии X-Definition кромки вырезаемых деталей получаются более гладкими, чем при использовании волоконного лазера. См. образцы вырезанных деталей, демонстрирующие гладкие кромки реза при обработке низкоуглеродистой, нержавеющей стали и алюминия.

- Допуски меньше, чем ширина грифеля карандаша. Кроме более гладких кромок реза, технология плазменной резки X-Definition, при условии установки оборудования, в котором она реализована, на высококачественной машине для резки, обеспечивает допуски в пределах классов 1 и 2 и качество резки в пределах диапазонов 2 и 3 по ISO 9013 для допусков в районе 0,5 мм.

- Более высокие скорости резки по сравнению с лазером. При силе тока 170 А технология плазменной резки X-Definition позволяет выполнять резку материала толщиной 10 мм в два раза быстрей, чем при использовании волоконного лазера мощностью 4 кВт. При более высоких значениях силы тока и толщины материала разница становится еще более существенной.

- Возможность резать металл любого вида. Технология X-Definition позволяет выполнять резку практически любых металлов: низкоуглеродистой, нержавеющей стали, алюминия, латуни и т. д. Кроме того, в отличие от волоконного лазера, плазма отлично справляется с резкой листов металла с проржавевшей или загрязненной поверхностью.

- Отверстия под болты практически идеальной формы и с минимальной конусностью. Использование плазмы для вырезания отверстий было всегда сопряжено с двумя большими проблемами. Вырезаемые отверстия имели сильную конусность, при которой нижняя часть отверстия получалась значительно меньшего размера по сравнению с верхней частью. Кроме того, плазменная дуга оставляла на внутренней поверхности вырезаемого отверстия выступы — заусенцы. Указанные проблемы приводили к тому, что вырезаемые плазменной дугой отверстия не подходили для установки болтов. Появление технологии True Hole® позволило успешно решить данные проблемы; современная технология плазменной резки обеспечивает вырезание отверстий под болты со следующими значениями отношения диаметра к толщине: 1:1 и 2:1.

- Встроенная беспроводная связь и другие интеллектуальные функции. Функция беспроводной связи позволяет обеспечить простое подключение к оборудованию со стационарного ПК, планшета или смартфона и выполнять задачи по мониторингу, настройке процессов резки и отслеживанию работы нескольких систем. Датчики источника тока предоставляют точные коды диагностики и существенно больший объем данных о работе системы. Это позволяет сократить время на поиск и устранение неисправностей и получать данные о техобслуживании системы в упреждающем режиме, что дает возможность лучше оптимизировать работу системы.

- Более низкие капитальные затраты по сравнению с лазером. Ориентировочная стоимость комплектной системы плазменной резки с технологией X-Definition, установленной на высококачественной машине для резки, и обеспечивающей резку материалов толщиной до 25 мм на скорости более 1900 мм/ мин, составляет от 175 000 до 225 000 долларов США. Цена лазерной системы с сопоставимыми характеристиками выше, как правило, в 3–4 раза, в зависимости от типа (CO2 или волоконный) и мощности лазера.

- Быстрая и простая настройка при вырезании деталей со скошенными кромками. Улучшенное взаимодействие программного обеспечения с оборудованием обеспечивает точную настройку системы для вырезания деталей со скошенными кромками, не прибегая к методу проб и ошибок. Современные плазменные системы автоматизируют процесс и позволяют выполнять резку и основные виды скоса прямо на столе для резки.

- Возможность наносить маркировку на детали. Прошло то время, когда для нанесения маркировки нужна была отдельная система. Современные системы плазменной резки успешно решают задачу нанесения на заготовки маркировки следующих видов: места сгиба, разметка отверстий или номера деталей. Для нанесения маркировки можно даже использовать те же расходные детали, что и для резки. Изменение скорости перемещения резака и силы тока позволяет наносить маркировку требуемой глубины.

- Плазменная резка на современном этапе рентабельна. Основным направлением в усовершенствовании технологии плазменной резки с момента ее изобретения является разработка методов снижения затрат на метр разрезаемого металла. Появление технологии плазменной резки X-Definition, обеспечивающей такие преимущества, как более высокие скорости резки, более длительный срок службы расходных деталей, улучшенное качество и повышенная стабильность резки, является большим шагом вперед в этом направлении.

Источник https://www.hypertherm.com/